产品分类

联系我们

山西顾德宝丰重工机械有限公司

电话:0350-3318959

手机:13353403666

联系人:王经理

地址:山西忻州市原平市京原北路108国道(原种场)

| 品牌 | 顾德 |

| 供货商类型 | 自主生产厂商 |

| 货品运输 | 代理汽运 |

| 交货方式 | 厂区验货付款 |

| 发货期限 | 三月内 |

| 其他 | BCNAP 500-Ⅰ型托辊数控自动化生产线(简称:生产线)是在我公司研发的多种生产线的基础上,最新设计的方案,特点是:自动化程度高、生产效率高、产量大、操作及调试方便,质量可靠,生产线短、整线4 名操作人员,用工少,劳动强度低,节能环保,由此生产制造的托辊质量,不受操作人员技术水平的制约和影响,产品质量是由设备、设计工艺及程序系统保证,是目前国内最先进的托辊制造生产线;此生产线经济投资少、紧凑占用场地少、工效高用人少,采用了我公司研发的多项专利技术。 |

——BCNAP 500-Ⅰ型托辊数控自动化生产线

托辊是带式输送机上的主要部件,带式输送机是散料运输设备中的重要一员。随着散料运输的发展,托辊的制造技术,已经成为制约带式输送机发展的瓶颈之一,越来越引起业界的高度重视。

托辊制造装备及工艺严重滞后时代的发展。机械制造的许多领域已经进入了加工中心时代,而托辊加工还停留在普通专用机床或半自动化阶段,加工质量低,劳动强度大,生产效率低。目前国内托辊生产线及工艺,基本是上个世纪80年代的传统技术及工艺,近年来,虽然有所提升,但总体性能及工艺,已经落后于时代的发展。

鉴于现状,有必要研究开发托辊数控自动化生产线,提升托辊的制造水平。

山西顾德公司开发的托辊数控自动化生产线,解决托辊制造装备及工艺严重滞后时代发展的问题,采用了数控技术、自动化技术和新的工艺方法,实现了关键配合尺寸的全数控加工,实现了全部环节的自动化。

2 托辊数控自动化生产线技术方案

2.1总述

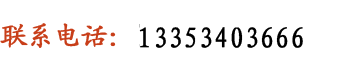

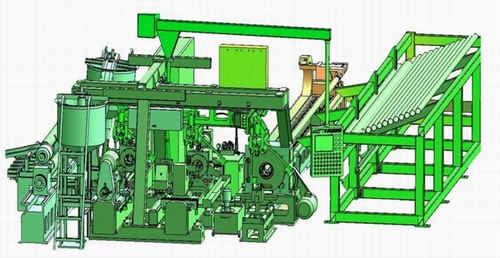

托辊数控自动化生产线(简称:生产线)含有辊皮加工、托辊轴加工、辊子压装。特点是自动化程度高,操作调试方便,整线3名主操作人员,用工少,劳动强度低,生产效率高,产量大。制造质量基本不受操作人员技术水平影响,产品质量是由设备、设计、工艺及系统程序保证;采用了多项原创专利技术。见图1

主要分为三大部分,即:托辊辊皮加工中心、托辊轴数控自动化生产线、托辊自动压装线。每大部分可以单独作为生产线使用,也可以三大部分联动工作。

生产线设集中控制和单机控制,各工位的生产状态集中显示。在集中控制系统中可实时显示各工位的生产状态、产量等内容。集中控制柜现场摆放,现场操作站集中控制。

预留数据接口,可实现中心机房控制,设西门子S7-300主站。生产线具有现场操控和远方操控功能。远方操控能完成控制、监视、监测、编程、生产统计等人机对话功能。

辊体加工范围Φ89—Φ159,长度250—1600,生产能力:500标准支/8h(以Φ108 L=250-465为标准),班用工3人,临时辅助人员现场调派。

图1 托辊数控自动化生产线

2.2生产线主要配置

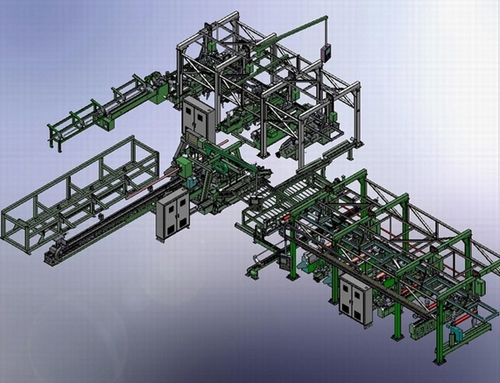

托辊辊皮加工中心包括的设备有:①储管自动给管架、②托辊管切断数控机床、③托辊管数控镗孔机床、④吹屑部件、⑤自给轴承座托辊双头焊接数控机床、3工位4点3维式平移机械手、轴承座自动给料装置、集成控制操作系统、集成液压系统、集成气动系统等。

托辊轴数控自动化生产线包括的设备有:❶托辊轴铣断数控自动化机床、❷托辊轴铣扁铣槽专用机床、❸托辊轴平头倒角切槽数控机床、❹托辊轴双端钻孔钻中心孔自动机床、❺托辊轴毛刺双端打磨专用自动机床、平移机械手总成、集成控制操作系统、集成液压系统、集成气动系统等。

托辊自动压装线包括的设备有:⑴辊体、轴自动整料储料架、⑵托辊辊体、轴自动上料架、⑶辊体-托辊轴穿合机、⑷数控托辊压装机床1、上料数控专用机械手1、⑸数控托辊压装机床2、上料数控专用机械手2、⑹托辊轴用挡圈自动压装机床、(7)托辊三项性能数控检测机、(8)托辊光纤激光打标机、4工位平移机械手、控制系统、气动系统。

2.3生产线工艺流程

3 加工单元

3.1托辊辊皮加工中心

托辊辊皮加工中心是由:储管架、切断部件、双端面成型刀镗孔部件、吹屑部件、焊接部件、三点式机械手部件、电气部件、气动部件、液压部件,共十大部件组合而成。将目前托辊辊皮加工的三个独立工序及设备集约为一个中心,实现了上料和辊皮流转环节的自动化,完成了切管、镗孔、轴承座自动供给、把轴承座焊接到管体。标准辊皮的生产周期≤1分钟,班产能≧500标准支(以Φ108 L=250-465为标准)。操作人员由原来的3人以上,减少到了1人,由半机械化实现了3个加工工位自动联动加工,降低了人工费用,提高了生产效率。见图3

主要优点是,把产品的质量控制,由操作人员的技能掌控,完全转化成了由设备及程序来保障,提高了产品的优质率。由该生产线生产加工的托辊,圆径向跳动量、轴向串动量、阻力数值大大降低,优于GB/T10595—2006国家标准,而目前国内的托辊专用设备无法保证上述指标。

图3 托辊辊皮加工中心

3.2托辊轴数控自动化生产线

托辊轴数控自动化生产线采用模块化设计,控制灵活,自动上料,1人操控,关键尺寸误差±0.05,能满足国内各型托辊轴的加工需要,班产量≧500支。见图4

(1)加工范围:Φ20-Φ40MM、长度250-2400,总功率:58KW,液压系统压力:6.3Mpa,气动系统压力:0.6-0.8 Mpa,电器控制系统由触摸屏、PLC、伺服、变频器等组成。

(2)托辊轴铣断数控机床:锯片直径250-285,5.5KW变频调速,伺服电机数控定尺送料,每次送料长度0~2500,长度误差±0.05,液压夹紧,气动翻转整理。

(3)托辊轴铣扁铣槽专用机床:铣双槽功能由4台3KW电机驱动,托辊轴两端同时铣双槽一次完成,变频调速进刀;铣双扁功能由2台5.5KW电机驱动,托辊轴两端同时铣双扁一次完成,变频调速进刀,液压夹紧。

图4 托辊轴数控自动化生产线

(4)托辊轴平头倒角切槽数控机床:采用专利技术,全数控双头平端面、倒角、车槽一次全自动完成,液压夹紧,变频调速,采用数控车刀加工,精度高耐用度高,换刀方便,长度误差±0.05;1台设备完成了传统设备2台的功能,同时还提高了产能2倍,深受用户好评。

(5)托辊轴双端钻孔钻中心孔自动机床:双端钻孔实现了各型铰接托辊轴双端同时自动钻孔,提高了功效,此功能是选项功能,在操控站可以方便启用和关闭;钻中心孔是完成托辊轴两端打中心孔,中心孔是托辊自动压装的工艺孔。

(6)托辊轴毛刺双端打磨专用自动机床:千叶砂轮可调速,电机功率2X0.3KW;公转机构变频器无极调速,电机功率2 X1.1KW。采用PLC编程技术,自动完成各个动作,包括各个电机的启动、调速、转换,液压站的控制,位置控制等。是我公司独创的新工艺设备,解决了托辊装配时,把加工毛刺带进轴承内,造成质量问题。操控便捷,自动化程度高。

(7)工位6点4维平移机械手:完成平移、升降、抓取、定位功能,全国独创多项专利。本机结构简单可靠,效率高造价低,性价比高。

3.3托辊自动压装线

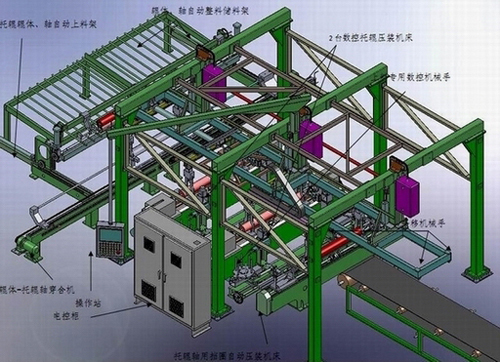

辊体--轴自动整料储料架、托辊辊体--轴自动上料架、辊体-托辊轴穿合机、2台数控托辊压装机床、托辊轴用挡圈自动压装机床、2台上料专用数控机械手、托辊三项性能数控检测机、托辊光纤激光打标机、4维平移机械手、电控柜、操作站等组成。5见图

图5 托辊自动压装线

辊体--轴自动整料储料架,承接前面工序加工好的托辊辊体和托辊轴,按要求完成自动整理定位,同时也起到了上述两种工件的缓冲储备作用。

托辊辊体--轴自动上料架,把整理好的辊体、轴,自动拿取并搬运,搬运到辊体-托辊轴穿合机的设定工位,然后实现辊体与托辊轴的自动穿合。

穿合好的辊体和托辊轴,由4平移机械手的1号手指抓取并搬运到数控托辊压装机床1。上料专用数控机械手自动一次性完成从内密封+轴承的库里拿取、安放到数控托辊压装机床的压具上,然后数控托辊压装机床再自动完成压装。

托辊三项性能数控检测机自动同步完成对托辊的检测,3项指标分别是径向圆跳动量、阻力和轴向穿动量,自动生成托辊编号和检验报告。不合格托辊自动挑拣处理。

外密封的拿取、安放、压装同上。

托辊轴用挡圈自动压装机床,设有轴用挡圈库,实现了把轴用挡圈自动安装到托辊轴两端上。

托辊光纤激光打标机实现对托辊的打标,标的内容有品牌、托辊编号等内容。

4维平移机械手的1号手指工作在⑶辊体-托辊轴穿合床 与⑷数控托辊压装机床1之间2个工位上; 2—4号手指也分别工作在指定的2个工位上。见图3,

托辊自动压装线由PLC控制,安设在控制箱内,经过操作站操控。设有单机控制和集中自动控制,操控灵活。

4生产线主要创新点及效益

(1)高精度:托辊辊皮加工采用数控技术,安装轴承座的止口档距精度为±0.05。采用了管子定位纠偏专利技术(专利号ZL201320885767.8托辊辊皮加工自动定位夹持装置),即用2只托辊辊皮加工自动定位夹持装置,以管子的外皮定位然后两端镗孔,修正了管子的跳动量,克服了目前常规专用车孔设备加工误差,托辊的圆径向跳动量控制在0.5以下。

(2)自给轴承座托辊双头焊接数控机床实现了托辊轴承座的自动喂给,节约人工。(专利申请号201511013214.3托辊辊体加工自动上轴承座机构及方法)

(3)辊皮数控组合加工中心的主要技术特点:采用3工位4点式平移机械手,实现工件在各工位之间的转运,节省了人工,提高了产能;辊皮镗孔采用多刃式成型镗孔刀,保证了孔的精度和一致性。

(4)自动穿轴装配,采用自动穿轴方法代替手工穿轴,长径比i=0.0022 ,【计算公式:i=(D-d)/ L ,D为孔径mm,d为轴径mm,L为轴长mm】节约人工、提高功效8倍,实现了穿轴自动化。

(5)数控压装内外密封、轴承、轴用挡圈,压装行程数字设定,输入方便,精度高。避免了传统液压压装行程精度不准确,造成密封与轴承完全接触后卡死不转的现象(发明专利:201310737964.X 一种托辊数控压装装置)。

(6)托辊轴铣扁铣槽采用盘式铣刀,比传统的棒铣刀提高了功效,提高了刀具的寿命。

(7)全自动数控托辊轴双头平端面、倒角、车槽一次加工完成,尺寸精准(专利申请号201511011579.2一种托辊轴数控加工机构及方法)。

(8)托辊轴双端钻孔,实现了各型铰接托辊轴双端同时自动钻孔,提高了功效。

(9)托辊轴毛刺双端打磨专用自动机床,解决了托辊装配时,把加工毛刺带进轴承内,造成质量问题(专利申请号201511006302.0托辊轴毛刺打磨机构及方法)。

(10)托辊轴用挡圈自动压装机构及压装方法,解决了人工装设轴用挡圈效率低下的问题(专利申请号201511002163.4托辊轴用挡圈自动压装机构及压装方法)。

(11)实现各工位间工件转运的各种平移机械手(专利申请号201511006303.5托辊轴夹持机械手)(专利申请号201511002151.1辊体抓取平移机械手)(专利申请号201511002154.5托辊抓取机械手)。

(12)经济社会效益显著。功效提高6倍,人工费降低80%;提升了托辊的加工精度,降低了托辊阻力,经批量检测,托辊阻力比国家标准平均降低1牛顿,比市场上的多数托辊阻力平均降低2牛顿以上,如果以1条1000米长的普通带式输送机测算,可以节能17kw以上,节能效果显著。